По

результатам опытной

эксплуатации в районе

Ямбурга роторного

траншейного

экскаватора ЭТР-307 и

получения СКБ

«Газстроймашина»

нового опыта

разработки больших

траншей 3 х 3,1 м в

вечномерзлых грунтах

до VIII категории

прочности, ООО

«Экомаш» в

партнерстве с СКБ

«Газстроймашина» и

ОАО «Кировский завод»

в период 1994-2003 гг. был

создан

энергонасыщенный

роторный траншейный

экскаватор ЭТР309 для

разработки траншей 2,1

х 3,0 м в условиях

Крайнего Севера.

В основе конструкции

экскаватора ЭТР309, как

и его предшественника

ЭТР254, лежит подход

создания машины,

соответствующей

нагрузкам, режимам

работы и

технологическим

требованиям, присущим

этому виду техники.

Так, при установленной

на экскаваторе ЭТР309

мощности двигателя 650

л.с., многие

трансмиссионные узлы,

узлы гидравлики,

пневмосистемы,

топливной системы,

органы управления,

контроля и др. взяты от

скоростного колесного

трактора К-703М

«Кировец» мощностью

300-350 л.с., выпускаемого

в значительных

количествах.

При этом узлы

«Кировца» встроены в

трансмиссию

экскаватора таким

образом, что

передаваемые ими

нагрузки меньше, чем

на тракторе. Ходовая

часть экскаватора

сделана из узлов

ходовой части

Чебоксарского

промышленного

трактора Т20.10. Если бы

в качестве базы

экскаватора

использовался

промышленный трактор

мощностью 600-650 л.с., то

только тягач

экскаватора имел бы

массу 60-65 т, тогда как

масса всего

экскаватора ЭТР309

составляет 70 т.

Отечественная школа

разработчиков

роторных траншейных

экскаваторов всегда

использовала

полуприцепную

компоновочную схему

соединения рабочего

органа с тягачом.

Западная школа

отличается

использованием только

навесных схем.

Полуприцепная схема

соединения рабочего

органа с тягачом

придает машине ряд

базовых преимуществ

при работе в не очень

стесненных условиях:

- при этой схеме масса

рабочего органа может

составлять половину

массы всей машины (при

навесной схеме тягач

для уравновешивания

рабочего органа

должен иметь 2/3 массы

экскаватора). Это

позволяет усилить

рабочий орган,

подвергающийся

максимальным и

интенсивным нагрузкам

в грунтовых условиях

Крайнего Севера, без

значительного

увеличения общей

массы машины;

- полуприцепная схема

с колесной опорой в

задней части рабочего

органа позволяет

совершать протяженные

перегоны машины

самоходом и

осуществлять

перевозки машины на

серийном трейлере без

разборки экскаватора,

когда колесо задней

опоры рабочего органа

катится по дороге;

- грамотно

структурированная

полуприцепная схема,

когда оси

вертикального и

горизонтальных

шарниров механизма

сочленения рабочего

органа с тягачом

пересекаются,

значительно повышает

продольную и

поперечную

устойчивость машины,

позволяет при работе и

транспортировке

преодолевать

значительные уклоны;

- полуприцепная схема

с шарнирным в двух

плоскостях

соединением рабочего

органа с тягачом

обеспечивает

идеальную продольную

прямолинейность

траншеи при

разработке как талых,

так и мерзлых грунтов;

- наличие шарнирного

соединения рабочего

органа с тягачом

позволяет снижать

влияние местных

неровностей и

получать траншеюсо

сглаженным дном;

- реализованная в ЭТР309

конструкция

полуприцепной схемы

обеспечивает при

небольшой массе

высокую прочность и

пространственную

жесткость, что в

совокупности с местом

расположения шарнира

сочленения рабочего

органа с тягачом

сводит к минимуму

динамику работы, в том

числе и при разработке

прочной мерзлоты;

- примененная

пространственная

полуприцепная схема

имеет переменный

габарит по высоте. Это

позволяет при

перевозке на трейлере

и перегонах самоходом

со снятыми верхними и

нижними ковшами,

уменьшать по высоте

габарит механизма

подъема рабочего

органа вплоть до

габарита роторного

колеса.

В ЭТР309 применена

специальная система

поперечного

позиционирования

рабочего органа,

встроенная в систему

полуприцепного

шарнирного сочленения

его с тягачом. Эта

система позволяет

автоматически

обеспечивать

вертикальность стенок

траншеи в широком

диапазоне поперечных

уклонов местности и

избегать скручивания

несущих

металлоконструкций

рабочего органа, что

особенно важно при

увеличении глубины

копания до трех метров

в жестких грунтах.

В течение нескольких

десятилетий

разработчики

отечественных

траншейных роторных

экскаваторов в СКБ

«Газстроймашина»

создавали,

совершенствовали и

развивали способы

размещения режущего

инструмента на ковшах

ротора с целью

оптимизации процесса

копания. Оказалось,

что число зубьев на

ковше должно быть

минимальным, а число

ковшей в грунте, зубья

которых перекрывают

всю ширину забоя,

должно быть

наибольшим. Такой

подход обеспечивает

минимальное трение

задних граней о грунт,

скол грунта крупными

фракциями (а не его

размельчение),

равномерное

заполнение всех

ковшей грунтом,

уменьшение динамики

работы машины при

разработке прочной

мерзлоты. В ЭТР309

применена схема

расстановки зубьев по

патенту России № 1745819.

Она представляет

собой сочетание

несимметричной

ступенчато-шахматной

расстановки,

состоящей из двух

групп ковшей на

роторе, и симметричной

ступенчатой

расстановки, имеющей

одну группу ковшей на

роторе. Эти зубья

закреплены на

подкладках и имеют

увеличенный вылет. При

малых подачах и в

нижней части забоя

работают только эти

зубья. При больших

подачах в работу

вступают зубья,

установленные без

подкладок. Это

обеспечивает

сохранение

оптимальной толщины

стружки и усилия

резания на режущем

инструменте в широком

диапазоне подач

ротора.Разработка

узкой траншеи в один

проход

Разработка траншеи

сечением 2,1 х до 3,0 м (в

один проход)

применялась для

укладки

балластируемых

трубопроводов

диаметром до 450 мм, а

также при укладке в

одну траншею

трубопровода сбора

газа и

метанолопровода на

ЗГНКМ (см. рис. 1).

Для работы роторного

экскаватора снежный

покров убирался в

отвал, а трасса

планировалась тяжелым

бульдозером (см. рис. 2).

Эта мера обеспечивала

достижение, при

необходимости,

экскаватором почти

трехметровых значений

глубины траншеи и

снижение волнистости

дна траншеи до

величин, допускающих

укладку трубопровода

без сооружения

подсыпки из мягкого

грунта.

|

|

| Рис.

1. Укладка

трубопровода

сбора газа и

метанолопровода в

одну траншею,

разработанную

роторным

траншейным

экскаватором

ЭТР309 на ЗГНКМ |

Рис.

2. Земляное

полотно,

подготовленное

для работы

роторного

траншейного

экскаватора ЭТР309

на ЗГНКМ |

Экскаватор

устанавливался в

начало участка так,

чтобы задняя

разметочная вешка оси

трассы находилась в

вертикальной

плоскости, проходящей

по середине между

колесами задней опоры.

При этом тягач

ориентировался так,

чтобы визир,

установленный на

капоте машины,

находился в

вертикальной

плоскости, проходящей

через технологическую

вешку и визирную линию

на переднем стекле

кабины управления.

Далее, на участке

длиной 10-12 м

производилось

заглубление рабочего

органа на требуемую

глубину и переход в

режим копания траншеи

(см. рис. 3, 4).

|

|

| Рис

3. Роторный

траншейный

экскаватор ЭТР309 в

работе |

Рис

4. Траншея,

выкопанная

роторным

траншейным

экскаватором

ЭТР309 в один

проход |

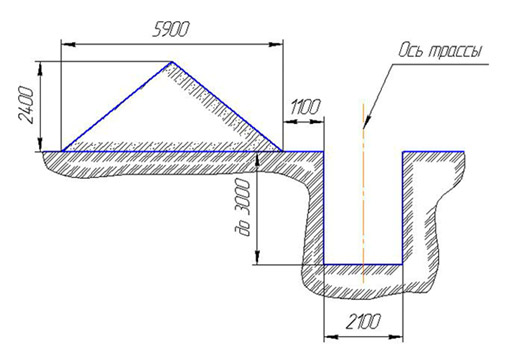

Профиль

поперечного сечения

полосы земляных работ

при разработке

траншеи в один проход

представлен на

рисунке 5.

Рис.5.

Профиль поперечного

сечения траншеи,

разработанной

роторным экскаватором

ЭТР309 в один проход

Разработка

широкой траншеи в два

прохода

Разработка

траншеи сечением 4,5 х

до 3,0 м производилась в

два прохода и

применялась для

укладки

балластируемых

трубопроводов

диаметром 1420 мм.

Траншея

разрабатывалась

комплексом машин,

включающим:

- два роторных

траншейных

экскаватора ЭТР309 –

для одновременной

разработки двух узких

траншей;

- два бульдозера D-355 A

«Komatsu», либо

одноковшовых

экскаватора PC 400 «Komatsu»

- для засыпки траншей

грунтом, разрыхленным

экскаваторами ЭТР309;

- один одноковшовый

экскаватор PC 400 «Komatsu» -

для выемки

разрыхленного грунта

и формирования

широкой траншеи.

Для работы роторных

экскаваторов снежный

покров убирался в

отвал, а трасса

планировалась.

Вначале на участке

производилась

разметка осей двух

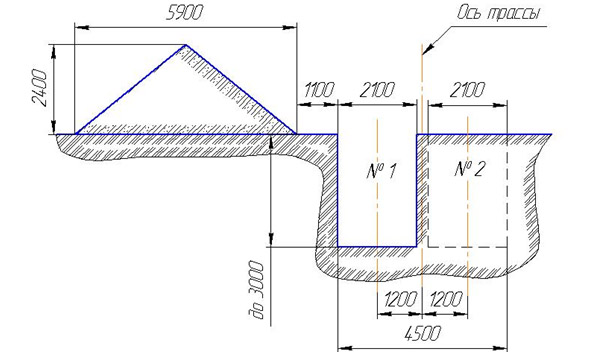

траншей (см. рис. 6).

|

|

| Рис.6.

Профиль

поперечного

сечения широкой

траншеи после

прохода первым

экскаватором

ЭТР309 |

Рис.7.

Профиль

поперечного

сечения траншеи

после прохода

вторым

экскаватором

ЭТР309 |

Первой

начинала

разрабатываться левая

траншея № 1.

Разработанный

экскаватором грунт

укладывался слева от

траншеи. За

экскаватором траншея

сразу засыпалась

бульдозером или

одноковшовым

экскаватором.

Когда впереди второго

экскаватора

образовывался фронт

засыпанной траншеи № 1

длиной 30-40 м, в работу

запускался второй

ЭТР309, разрабатывавший

траншею № 2 (см.

рисунки 7, 8).

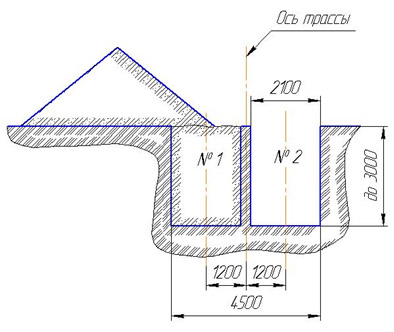

При выполнении

второго прохода левая

гусеница экскаватора

двигалась на

расстоянии до 6 см от

бровки правой стенки

уже засыпанной

траншеи № 1. За

экскаватором траншея

№ 2 так же засыпалась

бульдозером или

одноковшовым

экскаватором грунтом

из созданного им

отвала (см. рис. 9, 10 и 11).

| Рис.

8. Второй

экскаватор копает

траншею № 2 на

расстоянии 30-40 м

от первого после

засыпки траншеи №

1 |

|

|

| Рис.

9. Засыпка траншеи

№ 2 одноковшовым

экскаватором |

Рис.

10. Траншея

подготовлена к

выемке

разрыхленного

грунта и

формирования

профиля 4,5 х 3,0 м |

Рис. 11. Профиль

поперечного сечения

широкой траншеи,

подготовленной для

разработки

одноковшовым

экскаватором

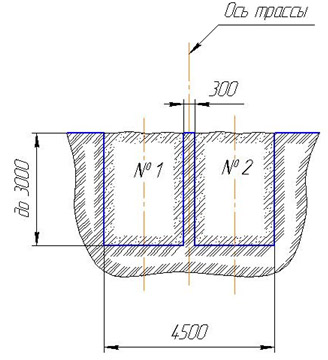

Окончательная

выемка грунта из

подготовленной таким

образом траншеи

производилась

одноковшовым

экскаватором, который

выбирал насыпной

грунт из обеих

траншей, подкалывал

перемычку и удалял ее

обломки (см. рис. 12, 13).

|

|

| Рис.

12. Выемка грунта

одноковшовым

экскаватором из

широкой траншеи |

Рис.

13. Забой широкой

траншеи |

Рис.

14. Широкая траншея,

разработанная

комплектом машин,

включающим

роторныетраншейные

экскаваторы ЭТР309

Законченная

траншея имеет вид, как

показано на рисунке 14.

Технология применения

ЭТР309 для разработки

узких 2,1 х 3,0 м и

широких 4,5 х 3,0 м

траншей для была

отработана совместно

с ООО

«Сибрегионгазстрой» и

ООО

«Ленгазспецстрой».

В 2004-2005 гг. ОАО

"Ирмаш" по заказу

ЗАО

"Стройтрансгаз"

выпустил обновлённый

вариант ЭТР254А, в

котором были учтены

как лучшие решения,

полученные при

разработке и

испытаниях ЭТР309, так и

особенности нового

базового трактора

К-703М, выпускаемого

Кировским заводом.

|

|

| Альшиц

Марк Зиновьевич –

главный

конструктор

роторных

траншейных

экскаваторов

ЭТР254 и ЭТР309 |

Пащенко

Геннадий

Васильевич –

водитель

седельного тягача

КЗКТ 7428 «Русич», 6

лет перевозил

ЭТР309 по дорогам и

трассам

строительства

газопроводов в

районах Нового

Уренгоя и

Заполярья |

|

|

Сафин

Табриз (Анатолий)

– машинист

экскаватора

(слева)

Шлегель Алексей

Кондратьевич –

машинист

экскаватора

(справа) |

Стативкин

Валерий Иванович

– машинист

экскаватора |

|

|

| Стативкин

Валерий Иванович

– машинист

экскаватора |

Сафин

Табриз (Анатолий)

– машинист

экскаватора

(слева)

Михаил – машинист

экскаватора (в

центре)

Ларин Сергей

Сергеевич –

машинист

экскаватора

(справа) |

|

|

Александр

– автоэлектрик

(слева)

Михаил – машинист

экскаватора

(второй слева)

Ларин Сергей

Игоревич –

руководитель

проекта (третий

слева)

Пуляевский

Иннокентий

Евгеньевич –

старший механик (в

центре)

Пащенко Геннадий

Васильевич –

водитель

седельного тягача

КЗКТ 7428 «Русич»

Сафин Табриз

(Анатолий) –

машинист

экскаватора

(справа) |

Ларин

Сергей Игоревич –

руководитель

проекта (слева)

Пуляевский

Иннокентий

Евгеньевич –

старший механик

(справа) |

|

|

| Пащенко

Геннадий

Васильевич –

водитель

седельного тягача

КЗКТ 7428 «Русич» |

Сафин

Табриз (Анатолий)

– машинист

экскаватора

(слева)

Ларин Сергей

Игоревич –

руководитель

проекта (в центре)

Михаил – машинист

экскаватора

(справа) |

|

|

Сафин

Табриз (Анатолий)

– машинист

экскаватора

(слева)

Ларин Сергей

Игоревич –

руководитель

проекта (в центре)

Стативкин Валерий

Иванович –

машинист

экскаватора

(справа) |

Стативкин

Валерий Иванович

– машинист

экскаватора

(слева)

Сафин Табриз

(Анатолий) –

машинист

экскаватора

(справа) |

|