НА СТАРОМ

МАШИНОСТРОИТЕЛЬНОМ ЗАВОДЕ

(часть 1) |

От

автора

Этот рассказ предназначен тем

из молодых людей, которые

интересуются технической

историей нашей страны, но не

успели поработать на

машиностроительном заводе

«доперестроечных времён», а

старших родственников, которые

могли бы поделиться

воспоминаниями, не оказалось.

Краткие описания технологий

знатокам могут показаться

ненужными, но этот рассказ

предназначен также и для тех,

кто совершенно не знаком с

машиностроительным

производством.

Привязка к пермским улицам

дана специально для уральцев,

интересующихся историей

своего края.

... Машиностроительный, или

механический, завод 30-х –

начала 80-х – это особенная

обстановка, дружный большой

коллектив, весёлая и бодрая

молодёжь (причём, весёлая и

бодрая без «энерджайзеров» и

наушников в ушах); крепкие и

выносливые люди среднего

поколения; колоритные

опытнейшие старые работники

(которые были востребованы до

конца своих дней).

Машзавод – это богатейший

набор непередаваемых звуков и

запахов – особенные запахи

металлообрабатывающих и

сборочных цехов – от запаха

горячего металла и запаха

эмульсола до запаха свежей

краски; от равномерного шума

металлорежущих станков до

ударов кузнечных молотов; от

запаха горячей пластмассы до

запаха шпал; от глухого рокота

компрессорной до

«взвывающего» звука крановых

лебёдок...

Автор, увы, уже не может лично

выразить благодарность тем

редким славным людям, которые

не удивлялись его вопросам, не

допытывались фамилии, места

учёбы или работы, а понимали

стремление зафиксировать

фрагменты «технической

истории» нашей страны, которых

не могло быть в книгах и

журналах. Заводские

специалисты, машинисты кранов

и экскаваторов,

строители-монтажники делились

воспоминаниями и помогли

восстановить планы заводов

«Коммунар» и «Старый Бурлак»

старого времени.

Добрая им память; надеюсь, что

их внуки и правнуки выросли

такими же хорошими людьми!

...Когда пишу этот рассказ, то

всплывает множество историй,

машин, лиц. Поэтому, описывая

чисто техническую сторону,

решил включить и личные

воспоминания – что сам видел,

что сам слышал. И, анализируя

прошедшее время, невозможно

оставить в стороне

комментарии, поэтому в

рассказе коснусь причин,

мешавших жить и развиваться

предприятиям; прошу извинить

за отступления от технической

темы, но без знания обстановки

тех лет невозможно понять,

почему заводам, выпускавшим

дорогую и востребованную

продукцию, было так непросто

развиваться в нашей стране. Эти

воспоминания вы найдёте в

самом конце, они специально

вынесены в отдельный раздел,

чтобы не мешать технической

части рассказа.

Термины

Для читателей, неравнодушных к

правильному русскому языку,

делаю эту заметку. В тексте

некоторые понятия я специально

обозначаю разными словами, в

том числе теми, которые

употреблялись в старые

времена; сейчас они или

называются, или пишутся

по-другому. Например –

по-старому писалось

«контр-привод», а по новому уже

«контрпривод»; в 60-е ещё было в

широком употреблении слово

«электромотор», впоследствии

заменённое псевдонаучным

«электродвигатель». Подобные

слова Вы встретите в старой

литературе, и это тоже

«кусочек» нашей истории!

Кстати, в «традиционных»

западных странах базовая

техническая терминология

практически не изменилась.

Совпадение или нет – но там,

где сохранились старые

термины, сегодня оказалось и

много образцов старой техники,

любовно восстановленных и

представленных во всей красе

на выставках и в музеях... К

слову сказать, на одной из

британских верфей, в качестве

внутризаводского транспорта,

до 60-х годов работал... паровой

грузовик выпуска начала века!

Интересно, что его в течение 30

лет не списали в металлолом, а

хранили до лучших времён – и

это в «стране, где правят

деньги»! Сейчас он полностью

восстановлен, находится в

рабочем состоянии и участвует

в разных пробегах и выставках.

Какой же сегодня это ценный

экспонат и какой урок для

молодёжи!

Введение

в тему

Рассказ продолжает тему про

старые заводы, относившиеся к

строительному и

подъёмно-транспортному

машиностроению. В силу опыта

автора, рассказ будет идти,

ориентируясь на пермские

краностроительные заводы

«Коммунар» и «Старый Бурлак»

периода 40-60-х годов. Кое-что

автору посчастливилось

увидеть и на других заводах

строительного и

подъёмно-транспортного

направления.

Поскольку специальное

заводское оборудование и

металлообрабатывающие станки

не входят в тему нашего сайта,

автор коснётся лишь некоторых

интересных деталей,

относящихся к старому времени,

о чём сегодня трудно найти

информацию.

Для лучшего понимания, почему

на заводах, описываемых здесь,

всё было расположено так, а не

иначе, вернемся ненадолго к

истории.

«Коммунар», например,

начинался в 19 в., как гвоздарная

фабрика; понятно, что это

весьма простое производство,

не требующее горнов, молотов и

металлообрабатывающих цехов; в

1920-х его переориентировали на

общее машиностроение и

поставили довольно большую

вагранку. Так появился

литейный цех, а вслед за ним – и

металлообрабатывающие. Все эти

здания и сооружения

сохранялись до начала 80-х. Про

начало литейного цеха мне

рассказывал очевидец-ветеран,

которого со школой, в 20-х годах,

водили на экскурсию на

«Коммунар» для профориентации

(уже забытое слово сегодня!).

Завод в то время энергично

развивался, на нём начали

производить чугунное литьё и

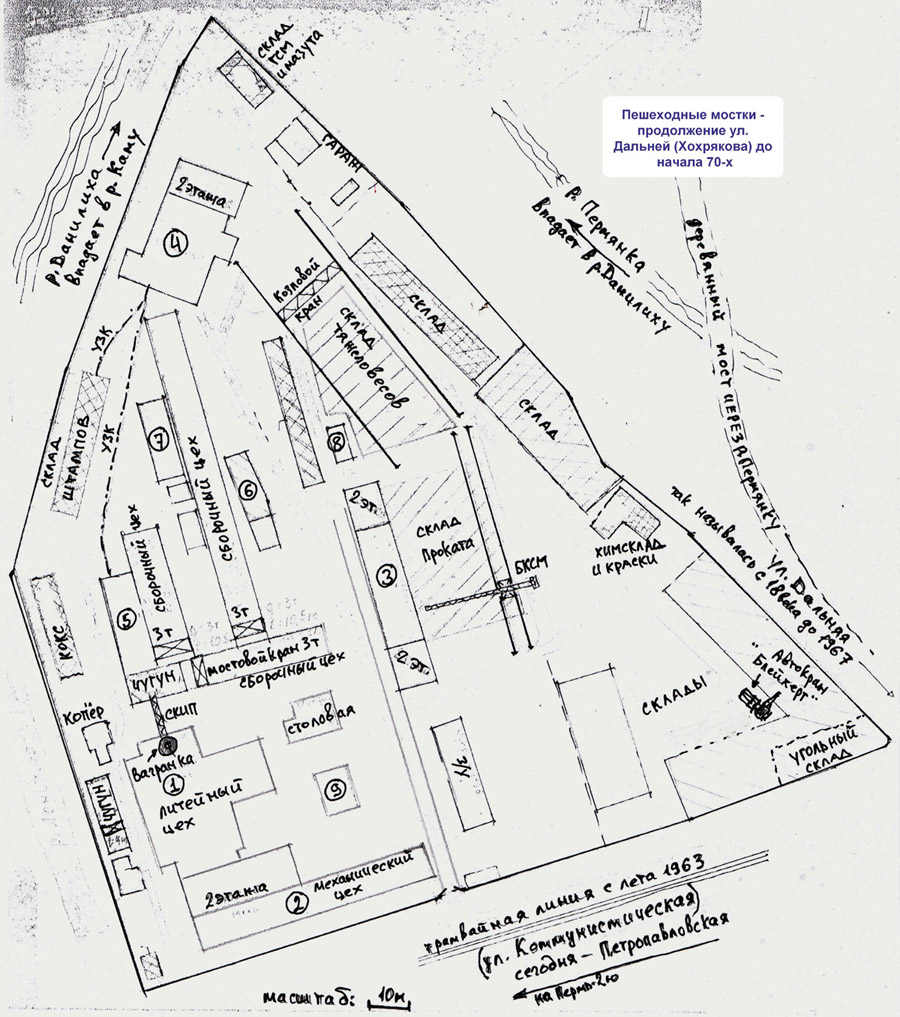

обрабатывать металл. Как видно

на планах (рис. 1 и 3), завод

располагался между двух

пермских речек: Данилихи и

Пермянки (лет за 70 до этого –

чистейших речек, текущих в

живописных таёжных распадках).

По некоторым данным, на речке

Данилихе было устроено водяное

колесо с небольшой плотиной,

для привода станков

гвоздарного завода. У автора

смутные воспоминания об

остатках какого-то сооружения

на берегу Данилихи около

завода. Следов этого в 70-е уже

не сохранилось из-за большой

перепланировки местности в

связи с прокладкой подземного

канала для Данилихи, ставшей к

тому времени канализационным

коллектором (берегите природу,

пока не поздно)...

Из-за появления насыпи для

будущей Транссибирской

магистрали (участок Пермь-2 –

Бахаревка), железнодорожные

пути на «Коммунар» проложены

не были, но с появлением

большого пристанционного

грузового двора, перроны с

тупиками оказались в

нескольких сотнях метров от

завода и доставка грузов с

железной дороги стала

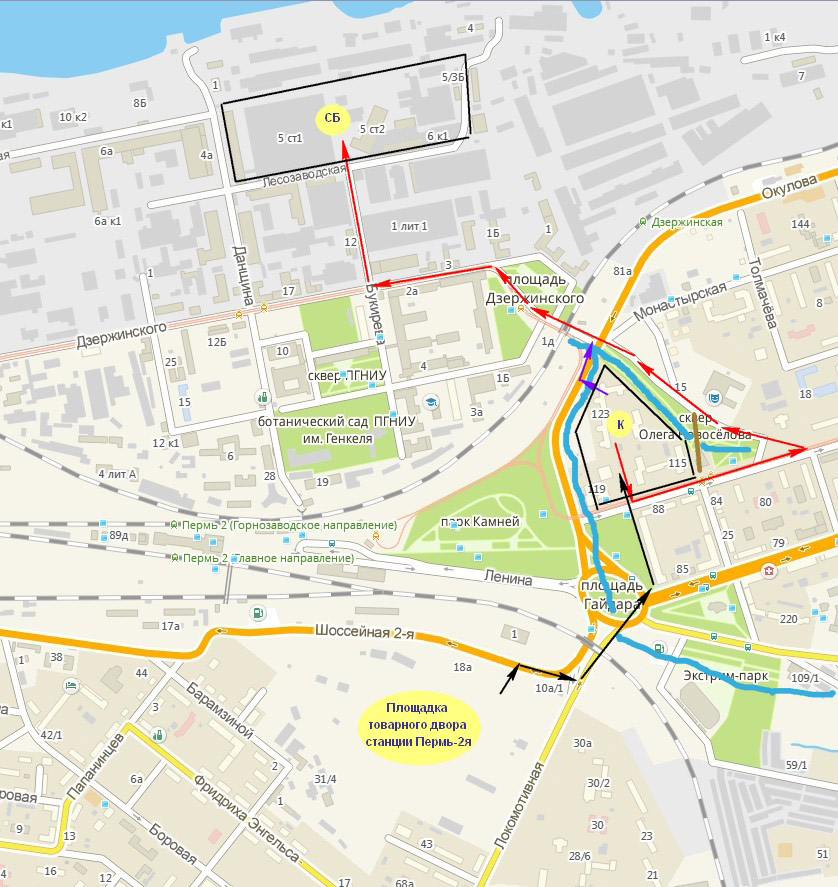

несложной. Это путь через

тоннель с полукруглой аркой,

существующий и поныне,

соединяющий улицу

Локомотивную и окончания улиц

Ленина и Большевистской. По

воспоминаниям ветерана, узлы

автокранов «Блейхерт» в ящиках

трактор С-80 тащил на

примитивных волокушах как раз

оттуда, через тоннель. Такой

путь, со скоростью пешехода,

занимал менее получаса. На рис.

3 этот путь показан чёрными

стрелками, территория

«Коммунара» обозначена «К» в

кружочке, территория «Бурлака»

- «Б» в кружочке.

В то же время, будущий «Старый

Бурлак» (судозавод бр.

Каменских) был вполне

сложившимся

машиностроительным заводом с

литейным цехом и вагранкой,

располагался в очень удобном

месте, с выходом на берег Камы,

с шоссейными и

железнодорожными подъездными

путями.

Про Ковровский экскаваторный

завод или про завод

«Двигатель» в Таллинне можно

сказать то же самое – они были

расположены вплотную к

станциям. Ковровский завод

вообще начинался с

железнодорожных мастерских, и

изначально имел ж-д тупики на

своей территории, причём,

некоторые пути были заведены

прямо в цеха.

Состав

производства

Любой машиностроительный

завод, и не только

краностроительного или

дорожно-строительного

направления, имел

десятилетиями сложившуюся,

характерную структуру. В ней

могли отсутствовать отдельные

элементы за счёт использования

покупных изделий или так

называемой кооперации, но

общая схема оставалась

одинаковой. Советские заводы

имели свои особенности,

которые хорошо видны на плане

завода «Коммунар», когда он ещё

представлял собой отдельное

предприятие: это обилие

складов. Из-за неустойчивого

снабжения, характерного для

советской экономики, приличная

часть территорий заводов

отводилась под склады – нужно

было держать много расходных

материалов и комплектующих про

запас, чтобы не остановить

производство.

Обозначение позиций на плане

завода (рис. 1), с краткими

комментариями:

Рис.1

Поз. на плане |

Объект |

Пояснения |

1 |

литейный цех |

Имел в

составе 1 вагранку

(примерно на 3 т/час жидкого

чугуна); большая часть

литья шла по заказам

других предприятий |

2 |

механообрабатывающий

цех |

Работал

примерно до конца 70-х,

потом там был временный склад;

цех изначально

обрабатывал отливки

литейного цеха |

3 |

цех метизов |

Механообрабатывающий

цех по производству

крепёжных и других

массовых деталей |

4 |

кузнечный

цех |

Производил

разные поковки и

штампованные детали, в т.ч.

на сторону |

5 |

заготовительный

участок |

производил,

в частности, черновую

обточку и нарезку

заготовок |

6 |

электродный

участок |

Изготавливал

электроды для

сварочно-сборочных цехов,

в т.ч. производилась

обмазка флюсами |

7 |

участок

раскроя |

Производил

раскрой металла (проката)

для сборочных цехов |

8 |

участок

правки кругляка |

Производилось

выпрямление круглого

проката небольших

диаметров |

9 |

компрессорная

и участок гальваники |

Они какой-то

период находились в одном

здании; гальваника тогда

была очень небольшая |

З/У |

заводоуправление |

Было в этом

здании примерно до 1958;

потом стал жилой барак |

УЗК |

заводская

узкоколейка |

Колея

примерно 0,5 м с

электрокаром на ж-д

колёсах |

3т |

мостовые

краны |

Краны ходили

под навесами сборочных

участков; у всех ?

грузоподъёмность 3 т и

пролёты около 11 м |

БКСМ |

башенный

кран на складе проката |

С 50-х был

БКСМ-3 или СБК-1, около 1960 ?

БКСМ-5-5А собственного

производства. Кран был до

80-х, пока существовал

склад. |

Склад ГСМ |

Склад ГСМ |

Топливо и

масла для гаража и мазут

для горнов кузницы |

Рис.2 |

Что

же входило в структуру завода?

Принципиальная

технологическая схема такого

завода приведена на рис. 2. К

главному сборочному цеху

«стекаются» узлы и детали из

вспомогательных сборочных

цехов, а к ним, в свою очередь,

ведут потоки деталей из

механических и

заготовительных цехов и

участков. Заготовительные цеха

связаны со складами.

Кратко проследим путь по

заводу некоторых типичных

деталей и узлов.

Простая

деталь: винт, ось, валик,

стальная цельная головка

рычага.

На складе получали

требуемый прокат и отправляли

в механообрабатывающий

(«механический») цех, где его

резали на заготовки и

обрабатывали на

металлорежущих станках. В ряде

случаев, после первичной

мехобработки, требовалась

термообработка; как правило,

термический участок

располагался в механическом

цехе, поскольку после

термообработки некоторые

поверхности шлифовали в

этом-же цехе, и заготовки

куда-то отвозить было

нерационально. Из

механического цеха детали

поступали на сборку узлов на

вспомогательный сборочный

участок, или прямо на основную

сборку. Детали могли временно

храниться на складе для

обеспечения непрерывности

сборочного производства.

Путь: склад проката -

механообрабатывающий цех -

(склад) - сборочное

производство.

Литое

чугунное колесо или ролик

опорно-поворотного устройства.

Со склада в литейный цех

поступало сырьё для плавки:

чугунный лом, передельный

чугун в чушках, кокс, шихтовые

материалы. В литейном цехе в

вагранке плавили чугун,

отливали в форму и получали

заготовку. Далее заготовка шла

в механический цех, на

окончательную точную

обработку, для получения

ровного цилиндрического обода,

центрального отверстия и

обеспечения соосности этих

поверхностей. Из механического

цеха колесо отвозили на

участок сборки кранов.

Путь: склад сырья -

литейный цех-

(склад)-механообрабатывающий

цех - (склад) - сборочное

производство.

Деревянная

кабина башенного крана в сборе.

Со склада на вспомогательный

«деревянный» участок

поступала древесина. Она могла

быть от сырых брёвен из плота

до готовых досок с

лесокомбината. На участке

происходила нарезка заготовок,

иногда – горячая пропитка

олифой. Иногда здесь-же

нарезали и стекло. На следующий

по «цепочке», сборочный,

участок со склада поступали:

гвозди, шурупы, другие

комплектующие. Нарезанные

доски, штапики, бруски с

дерево-заготовительного

участка поступали на участок

сборки кабин. Там собирали

кабину, монтировали

контроллеры, освещение,

вставляли стёкла, красили.

Готовая кабина со сборочного

участка шла на складскую

комплектацию для отправки

готового разобранного крана.

Если, допустим, деревянная

кабина должна была

встраиваться в башню, то её

заготовки шли в сборочный цех,

где уже была готова

соответствующая секция башни,

в которой всё и собиралось (для

БКСМ-1,2,3,4,5 и подобных кранов).

Путь для отдельной кабины

БКСМ-5-5А: причал - (склад

брёвен) - деревообрабатывающий

цех - склад досок и заготовок +

склад комплектующих

(контроллеры, свет, стекло,

фурнитура) - участок сборки

кабин - покрасочный участок -

прирельсовый склад готовых

узлов.

Решётчатая

башня и стрела крана, стрела и

рукоять экскаватора.

Со складов на

заготовительные участки

поступал прокат – уголок,

труба или лист. Его размечали,

отрезали заготовки; если

конструкция была клёпаная или

болтовая, то часто на

заготовительном участке

просверливали и отверстия.

Заготовки в пачках везли на

сборочный или

сварочно-сборочный участок,

где на стендах собирали секции

башни и стрелы. Стрела или

рукоять экскаватора

сваривалась также на

специальном стенде. Стрелы

небольшой длины (метров до 25,

для БКСМ) собирали полностью,

так как они удобно отгружались

на 2 ж-д 4-осных платформах.

Башню готовили по секциям для

отправки. После сборки такие

изделия грунтовались и

окрашивались на окрасочном

участке.

Иногда изделие требовало

проверки – например, стрела

или башня в сборе могли

проверяться по геометрическим

параметрам. Тогда изделие

собирали на сборочном стенде

(стапеле), проверяли, а потом

размечали и разбирали для

транспортировки. На схеме это

обозначено как «испытательная

площадка».

Экскаваторная или крановая

стрела и экскаваторная рукоять

после сборки и вварки втулок

(они поступали с

механообрабатывающего цеха)

требовала точного

растачивания отверстий на

большом

горизонтально-расточном

станке; такой станок мог

располагаться прямо у

сварочно-сборочного участка и

не имел формального отношения

к механообрабатывающему цеху.

Когда ещё не было больших

расточных станков, то втулки

вваривались без расточки –

точность зависела от точности

и жёсткости конструкции

сборочного стенда.

Путь: склад проката -

заготовительный участок

проката + механообрабатывающий

цех - (склад деталей) –

(сварочно)-сборочный цех -

покрасочный участок - склад

отгрузки.

Пластмассовая

головка рычага (для лесных

машин).

Когда завод перестроили на

производство машин ЛП-18 и ЛП-49,

для гидроуправления на них

были запроектированы

гидрораспределители. По

какой-то причине на завод они

поставлялись без рычагов, и

рычаги делали сами. На конце

рычагов была резьба М8, и на неё

наворачивалась удобная

сферическая гладкая головка

(кстати, она подходила к рычагу

реверса токарных станков 1К62 и

16К20, к рычагам разных

гидравлических экскаваторов и

других машин, и поэтому была

неофициальная, конечно

микроскопическая, «утечка

головок» на дружественные

заводы и автобазы). Понятно, что

такая головка, в отличие от

цельностальной, зимой была

приятнее в работе!

Головка являлась сборочным

узлом: на стальной втулке с

внутренней резьбой М8 была

наплавлена полиэтиленовая

головка. Сборка-наплавка

производилась на специальном

участке, а втулки вытачивались

в механическом цехе.

Путь: склад проката -

механообрабатывающий цех -

(склад деталей) + склад

(полиэтиленовые гранулы) -

участок пластмассы - склад

отгрузки.

Рис.3

...Итак,

даже для сборки простого узла

(«сборочной единицы»)

требовалось место и разное

оборудование, бытовые

помещения («бытовки»), склады и

проезды, подъёмное

оборудование и транспорт.

Вся эта инфраструктура должна

была, по идее, располагаться

так, чтобы «соединительные

пути» были наиболее короткими;

в условиях сложившейся

капитальной застройки старых

заводов это не всегда

получалось. При этом надо

учитывать тот факт, что в

советское время многие заводы

регулярно переориентировались

на выпуск другой продукции:

если, допустим, в 40-е завод

компактно располагался в

нескольких одноэтажных цехах,

то в конце 50-х оказывалось, что

ему нужны огромные крытые

площади для сборки крановых

башен и стрел. И если завод к

концу 70-х уже давно имел

специализированное

производство крупных кранов,

ему вдруг приказывали

переориентироваться на выпуск

небольших тракторных

манипуляторов, требующих

совершенно другую

конфигурацию оборудования и

сборочных площадей. Каждый раз

приходилось срочно

перераспределять производство

и склады, быстро

приспосабливаться к

«временно-постоянным»

условиям.

Поэтому на старых заводах

часты были «времянки» -

«сараеподобные» помещения,

наспех сделанные пристройки к

зданиям, немощёные и

неосвещённые ухабистые

временные проезды. Поэтому и

внутризаводские перевозки

далеко не всегда удавалось

организовать короткими и

незатратными.

Вот, например, как

осуществлялось производство

кранов БКСМ-5-5А. На площадке

«Бурлака» около Камы

организовали производство

оголовков, башен,

противовесных консолей с

лебёдками и ходовых рам; на

площадке «Коммунара» -

производство стрел и части

деталей. При этом работал и

литейный цех со своими

заготовками и мехобработкой.

Автор не уверен, но помнится по

рассказам, что по крайней мере,

в начале производства БКСМ,

ходовые колёса изготовлялись

литьём у себя. Таким образом, на

сборку и отгрузку по ЖД (а

отгрузочная рампа была только

на «Бурлаке») все эти узлы и

детали надо было как-то

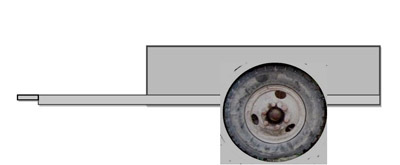

доставлять. Их возили на низких

одноосных,

цельнометаллических

самодельных тракторных

прицепах (рис. 6). А собранные

стрелы возил роспусковый

автопоезд с тягачом Урал-ЗИС-355

(аналог ЗИС-5, с такой-же

деревянной кабиной - рис. 6-1).

Путь тогда был кружной, около 2

км, причём первые полкилометра

на 1-2 передаче, по сильно

ухабистой грунтовой дороге,

сначала вдоль заводского

забора, вплотную к трамвайной

линии, а затем - вдоль лога

речки Пермянки. На рис. 3 этот

путь показан красными

стрелками; новый, более

короткий, путь показан двумя

сиреневыми стрелками, он

вливается в часть «старого»

пути; появился он году в 1973,

после того, как речку Данилиху

спрятали в канал, а параллельно

ему провели дорогу,

соединяющую развязку в конце

ул. Ленина с въездом в тоннель

под Горнозаводской ж-д.

Тогдашние речки на рис. 3

показаны синим, длинный

деревянный пешеходный мостик

– продолжение ул Дальней

(Хохрякова) над логом Пермянки,

показан коричневой линией (под

цвет тогдашних мостков).

Сколько потрачено дефицитного

бензина, солярки, смазочных

масел и времени за годы этих

поездок!

Рис.6 |

Рис.6-1 |

Пора

нам перейти к перечислению

подразделений завода по

функциональному признаку:

разгрузочные перроны с

кранами, склады,

заготовительные участки;

литейный цех с участком

подготовки сырья;

механообрабатывающие участки

и цеха, в том числе цех или

участок метизов (крепежа);

кузнечно-прессовый цех,

кузница; цех или участок

штамповки;

сборочные цеха, в их составе

мог быть отдельный

сварочно-сброчный цех с

участками раскроя металла или

гибки трубок для гидросистем, а

также канатный участок (где

отмерялись и подготавливались

тросы, прикреплялись коуши,

заплетались петли);

инструментальный цех, иногда –

опытно-инструментальный (с

участками металлорежущего

инструмента, станочных

приспособлений, сборочной

оснастки, средств малой

механизации);

гальванический участок для

хромирования, никелирования,

оксидирования;

покрасочный участок готовых

изделий; он мог быть очень

большим из-за габаритов машин;

участок пластмассовых изделий

(на «Коммунаре» позднейших

времён – для изготовления

головок рычагов);

участок резинотехнических

изделий;

деревообрабатывающий или

тарный цех;

котельная (кочегарка) и паровое

или тепловое хозяйство;

участок водоснабжения, иногда

– с собственным водозабором и

водоподготовкой (в частности, с

деминерализацией воды для

котельной);

компрессорная и

пневмохозяйство;

участок электроснабжения,

обычно представленный

трансформаторным пунктом,

небольшой слесаркой и складом

кабелей и аппаратуры;

ремонтные участки или ремцех с

подразделениями для

обслуживания:

металлообрабатывающего

оборудования,

электроаппаратуры и

электромоторов, сантехники,

парового хозяйства,

подъёмно-траспортных машин;

заводской гараж;

строительно-ремонтный участок

или цех;

«цех питания», «фабрика-кухня»

на крупных заводах;

заводоуправление;

«цех ширпотреба».

Рассмотрим основные

подразделения и

подъёмно-транспортные машины,

в них применявшиеся.

Складское

хозяйство и заготовительные

участки

На плане завода «Коммунар»

(рис. 1) видно большое

количество складов.

Машиностроительное

производство тех времён

обязательно имело: склад

металлопроката, по размерам

иногда превосходящий

отдельные товарные

металлобазы; склады

инструмента, запчастей и новых

станков; склад химикатов для

гальваники, красок и

растворителей для

покрасочного участка, склады

различных комплектующих и

готовых изделий, тарных

материалов и готовой тары, а

также разнообразного топлива.

Кроме этого, при каждом цехе и

участке был свой расходный

склад; в металлообрабатывающем

цехе кроме всего, была

инструментальная кладовая, а в

кузнечно-прессовом или

штамповочном – склад штампов.

Всё это богатство приходилось

иметь из-за специфики

социалистической экономики,

где для планирования зачастую

использовались дутые цифры.

Цифры цифрами, а реальных

изделий и материалов часто не

хватало! Поэтому на складах

хранились и ненужные для

завода изделия и материалы,

которые периодически

использовались для обмена на

нужные. Это иногда так и

называлось: «обменный фонд».

Например, появилась

возможность получить

несколько десятков тонн

рельсов – это ненужные рельсы;

зато потом их можно обменять,

допустим, в

трамвайно-троллейбусном

управлении на целый грузовик

запчастей для тех станков,

которых там вообще нет, да ещё

впридачу приличный моток

кабеля – считайте, в обмен

получили просто богатство! Или

получили несколько бочек

тавота, а нужна краска.

Смотришь, на другом заводе

обменяли. И мудрили опытные

бухгалтеры, как же это списать

или грамотно передать с

баланса на баланс, и носились

опытные снабженцы с завода на

завод... Надо заметить, что

наиболее опытные «инженеры

Отдела

материально-технического

снабжения» (так назывался этот

важнейший отдел и должности)

имели знакомых-коллег на

многих заводах, на стройбазах,

на железной дороге и в

колхозах, были «завсегдатаями»

заводских гаражей, где знали в

лицо не только шоферов, но

«характеры» грузовиков – на

каком можно ездить только по

городу, а какой и за 400 км от

города, по грунтовке, спокойно

доедет, куда надо, и обратно

вернётся без ремонта... У

опытного снабженца стальной и

цветной «кругляк» всегда были

в запасе, да и другой прокат,

нужный и ненужный, тоже. Так и

росли склады около цехов и

участков, по площадям

превосходящие все цеха, вместе

взятые, и жившие своей, немного

«таинственной», жизнью!

К складскому хозяйству,

конечно, относятся

разгрузочные перроны и рампы,

так называемые крановые

площадки, обслуживаемые самыми

разнообразными кранами –

какие смогли достать или сами

сделать. На «Коммунаре» в своё

время появился б/у башенный

кран семейства СБК-1, а также

удалось правдами-неправдами

оставить себе один новый

«Блейхерт» на ЗИС-150. Большую

часть времени автокран

проводил на заводе, на складах.

Часто его поднятую жёлтую

дырчатую стрелу было видно

из-за забора, до самого конца

70-х, с нашей трамвайной

остановки. На некоторых

площадках его подключали к

сети 380V и он не тратил бензин.

Башенный же кран со временем

заменили на свой БКСМ-5-5А с

неполной башней (удалось

«выбить» в Москве разрешение

его оставить у себя!). На

«Бурлаке» же удалось оставить

себе портальный кран КППГ-5, в

комплектации с крюком, который

использовался здесь-же у

железнодорожных рамп; потом

удалось оставить «лесные»

БКСМ-14П и позднее - КБ-572, под

порталами которых проходил ж-д

путь; в 80-е появился высокий

козловой кран для разгрузки

трелёвочных тракторов и

погрузки лесных машин ЛП-18 и

ЛП-49 на их базе (марку крана

постараюсь уточнить). На

«Коммунаре» в своё время тоже

появился козловой кран г/п

более 10 т, в помощь башенному,

для разгрузки металла.

На заводе им. Дзержинского,

например, на берегу Камы стоял

мощный деррик-кран (марку

сказать не могу, т.к. видел его

только издалека, но он был

похож на стотонные краны

завода «Теплоход»).

Конечно, на ж-д путях работали

железнодорожные краны. Много

паровых кранов оставалось

почти до начала 80-х, но в то же

время работали и бывшие

паровые краны с автомобильным

или тракторным мотором, а на

некоторых заводах страны –

даже с электродвигателем

вместо паровой машины и с

питанием от кабеля. Моделисту

на заметку: в ряде случаев, у

очень старых, довоенных кранов,

кабины были капитально

отремонтированы или обновлены,

с несколько другим

расположением и размерами

окон, что иногда вводит в

заблуждение при определении

марки крана на позднейшей

фотографии.

Не забываем и о складах

сыпучих! На машзаводе это были

такие материалы: уголь, кокс

для кочегарки или литейки,

отходы – шлак; на заводском

стройдворе – песок и щебень (но

это уже «из другой оперы»). Там,

где было крупное литейное

производство, были склады

материалов для формовки.

Склады сыпучих материалов в те

времена обслуживались

грейферными ЖД кранами или

списанными со стройки старыми

гусеничными экскаваторами с

прямой лопатой. Иногда

встречались экскаваторы с

решётчатой стрелой и

грейфером. Реже там работали

перекидные погрузчики типа ТЛ-3

или Т-107, но чаще их можно было

встретить на складах с большим

оборотом сыпучих, на заводах

стройматериалов.

Очень характерная картина для

завода того времени: где-то в

углу территории, около

кочегарки или литейного цеха,

из-за дощатого тёмно-зелёного

забора виднеется верхушка кучи

шлака; рядом торчит чёрная

стрела экскаватора с прямой

лопатой. С появлением

мобильных экскаваторов, с

начала 60-х, около таких куч чаще

можно было увидеть Э-258 (301), Э-255

(353) или Э-153, нежели гусеничную

машину.

По «технологической цепочке» к

складам металла примыкают

заготовительные участки. В них

производился предварительный

раскрой и резка проката и

листов, выпрямление «кругляка»

- круглого проката небольших

диаметров, приходящего в

бухтах, черновая обточка

отливок или кругляка большого

диаметра на мощных токарных

станках. Кстати сказать, такие

токарные операции на Урале в

дореволюционные времена

назывались «околтать»

заготовку; это выражение автор

последний раз слышал именно на

«Коммунаре» году в 1987-м!

На заготовительном участке

стояли различные пильные

станки с дисковыми или

ленточными пилами, а в 70-х стали

появляться и абразивные

отрезные станки. Часто имелись

гильотинные ножницы разного

типа для рубки листов или

проката. Иногда была

пескоструйная установка для

очистки от ржавчины.

Оборудование для выпрямления

кругляка и правки разного

проката было, как правило,

самодельным. В таком цехе

всегда стоял грохот, гул и

скрежет, визг пил, а на полу

лежал слой ржавчины и окалины.

Из кранов внутри цеха

встречались мостовые и

консольные, а из цеха заготовки

увозили, в зависимости от

расстояния и извилистости

пути, или на электрокаре, или на

межцеховых рельсовых тележках

(рис. 4 и 5). Иногда они

называются «передаточные

тележки».

Рис.4 |

Рис.5 |

Для

более-менее дальних межцеховых

или межзаводских перевозок, на

«Коммунаре» и «Бурлаке» широко

использовались самодельные

цельнометаллические низкие

одноосные тракторные прицепы

(автор попытался изобразить

такую на рис. 6). Сварной кузов

был без заднего борта, окрашен

в серый цвет, находился на

простейшей раме между

односкатными колёсами от ЗИС-5,

355М или 150. Никаких наклонных

жёлтых полос, номеров или

фонарей не было (это для

моделистов). Задние огни были

только на буксирующем тракторе

(если он был МТЗ-5 и новее). У

МТЗ-2, например, при езде по

городу в темноте, лишь тускло

светилась одна или две задних

фары или же, очень редко, был

красный огонёк от

какого-нибудь списанного

грузовичка. Об указателях

поворота я и не упоминаю...

На такие низкорамные прицепы

можно было «на пузе» (извините

за выражение) затащить какой-то

тяжёлый груз, или, например,

«перевалить» груз его на

платформу электрокара (рис. 39).

Рис.39

Литейный

цех

Литейный цех в старое время на

машиностроительных заводах

включал в себя одну или

несколько вагранок, часто

дополнительные небольшие

печи-горны для плавки цветных

металлов в тиглях, участок

разливки в формы и разное

вспомогательное оборудование.

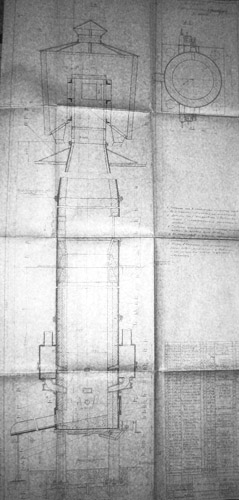

Вагранка – это вертикальная

печь шахтного типа (рис. 7-1, рис.

8 и 9), для расплавления чугуна. В

вагранках, кроме чугуна, раньше

иногда плавили и бронзу, но она

получалась некачественная, и

от этого способа в

послевоенное время постепенно

отказались. Зато при литейных

цехах появились небольшие печи

на коксе, мазуте, а позже - на

электричестве, где

производилась плавка

небольших количеств

качественной бронзы, латуни, а

позже - и алюминиевых сплавов.

На рис. 9 показан внешний вид

литейного цеха Коммунара, а на

рис. 8 – низ вагранки с лотком

выдачи чугуна. Автор успел это

сфотографировать году в 1986-87.

На схеме рис. 1 литейный цех

(поз. 1) и его части так и

подписаны.

Для чего нужен был литейный цех

на машзаводе? Ведь

чугуно-сталелитейные заводы

типа Магнитогорского или

Нытвенского, поставляли

широкий ассортимент металла –

от чугунных чушек (болванок) до

различного проката из сталей

разных марок? Дело в том, что на

старых машзаводах очень много

изделий делалось практически

«от нуля», полностью, так как

заказывать отливку под

конкретную деталь было просто

негде. Был в Перми до войны,

например, более-менее

универсальный завод

«Механолит» (позже «Торгмаш»)

около «Бурлака» (см. рассказ

про старые заводы на Заимке), но

он всех разными

изделиями-заготовками

обеспечить не мог, да и

переориентировали его вскоре

на изготовление оборудования

для торговли и производства

пищевых продуктов. Поэтому на

крановых и экскаваторных

заводах и делали свои отливки

– заготовки для крановых

ходовых колёс, ролики для

опорно-поворотных механизмов,

много других похожих деталей.

Также в подшипники трения

мощных лебёдок и паровых машин

нужно было заливать баббит, а

кроме того, отдельно

изготовлять и разные бронзовые

и латунные детали, что тоже

требовало литья.

В литейных цехах было много

разного интересного

оборудования.

Рис.7 |

Рис.7-1 (можно увеличить) |

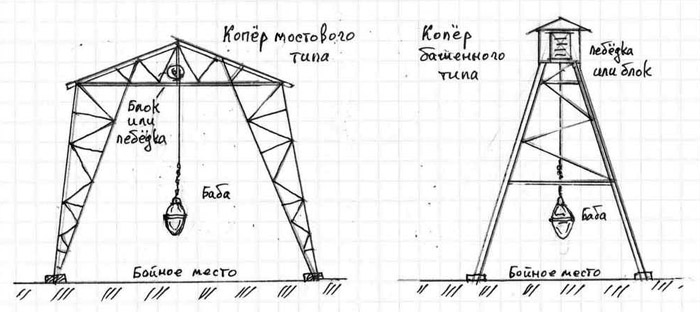

Литейный цех Коммунара (поз. 1 на рис. 1 и рис. 9) интересен тем, что кроме вагранки, в нём работало несколько редких сегодня механизмов. Самым необычным из них, пожалуй, покажется копёр для разбивки чугунного скрапа. Автор в своё время не смог найти в архиве завода чертежи копра, а когда смог пробраться на разбираемую территорию в районе литейного цеха, копра уже не было, поэтому основные виды копров того времени для разбивки скрапа показаны на рис. 7-2. По тому, что было видно из-за забора, сверху копра была небольшая железная крыша (такие крыши в то время бывали и на довоенных козловых кранах и на мостовых кранах, работавших на открытом воздухе). Сам копёр был не выше 5 м, баба была весом не более 250-350 кг. Под копром находилось место разбивки чугунного лома – «бойное место». Ещё в конце 70-х, пока разрешалось работать вагранке, иногда слышались единичные глухие удары копра.

Рис.7-2

Такой

копёр состоит из рамы

мостового или башенного типа,

подъёмного механизма, системы

управления и бабы-молота на

канатной подвеске. Баба к

канату крепилась через

небольшой участок цепи. Для

таких копров раньше

применялись фрикционные

лебёдки с возможностью

растормаживания барабана, как

у экскаватора, или же баба

закреплялась на подвесе

специальным крюком-чекой,

которую можно было выдернуть,

натянув специальный канат

(аналогично механизму сброса

ударной части дизель-молота).

На крупных металлургических

заводах иногда применялись

копры в виде мостового или

козлового крана, или крана типа

ГПК-5 с грузовым

электромагнитом, к которому и

«прилипала» баба. После

выключения тока баба падала.

Такой способ, как и способ с

выдёргиванием чеки, имеет те

неудобства, что тратится время

на относительно медленное

опускание подвески и время на

прицепку бабы. Кроме того,

ничем не фиксируемая баба

может откатиться в сторону и

повредить конструкцию ног

копра, да это и просто опасно.

Наверху копра был или блок,

если лебёдка располагалась

внизу (на отдельном фундаменте

и часто в деревянном

«домике»-кабинке), или же

лебёдка находилась на верху

копра; тогда она помещалась под

крышей. Иногда просто сам копёр

закрывался сверху крышей для

большей сохранности

металлоконструкций. Помнится,

и «коммунаровский» копёр, как

он виднелся из-за забора, тоже

был под железной крышей

(подробности про крышу – для

моделистов и макетчиков).

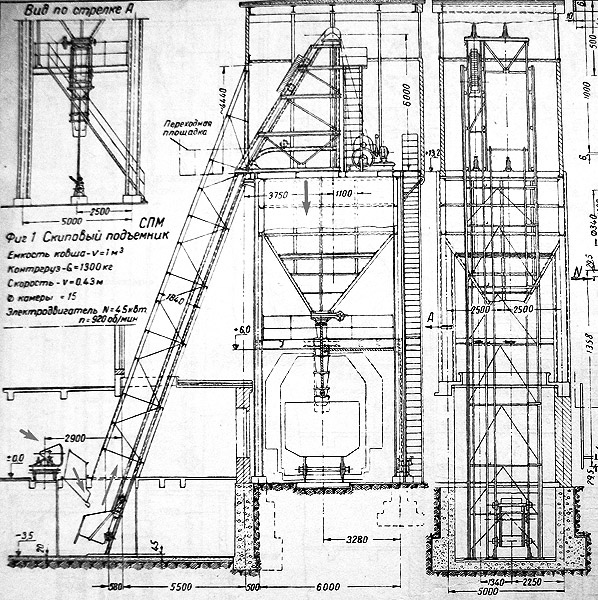

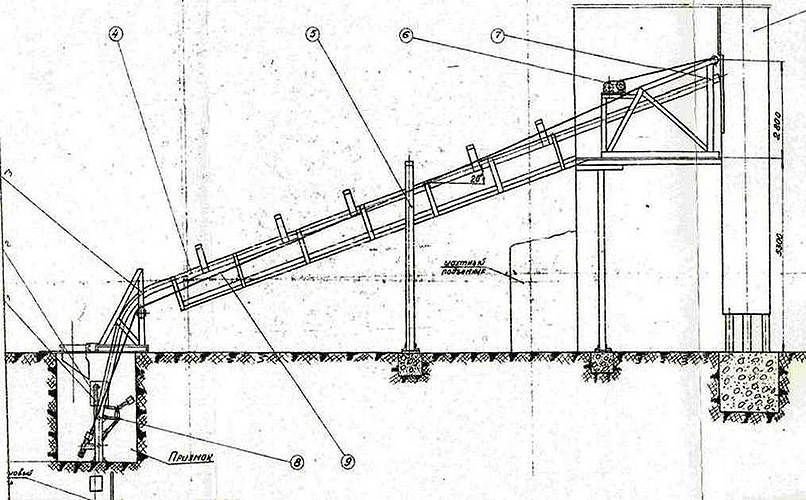

Редкой машиной покажется

сегодня и скип (скиповый

подъёмник, рис. 7-3), который в

ковше (бадье) подавал к

загрузочному окну вагранки

шихту: кокс, чугунную мелочь и

какие-либо флюсы для улучшения

качества отливок. Скипы бывали

разных конструкций, с разным

углом наклона моста и с разными

способами разгрузки ковша. На

Коммунаре был скип с углом

наклона 20°, длиной моста около

20 м, высотой подъёма около 9 м.

Бадья (показана в приямке,

ёмкостью 0,3 м3) всегда была в

вертикальном положении и

шарнирно подвешена к раме с

колёсами, перемещающейся по

рельсам моста тягой лебёдки.

Разгрузка бадьи производилась

путём открывания днища, как у

экскаватора с прямой лопатой.

Закрывалось днище специальным

механизмом с противовесом уже

внизу, в загрузочном приямке

(поз. 8 рис. 7-3). Лебёдка (поз. 6

рис. 7-3) была наверху, под

навесом крыши литейного цеха.

Мощность трёхфазного

двигателя лебёдки была 7,5 КВт

при 946 об/мин. Шихтовые

материалы из бадьи ссыпались в

окно печи.

Рис.7-3

Для

подъёма крупных кусков

чугунного лома и чушек, рядом

со скипом стоял шахтный

вертикальный подъёмник с

платформой, подвешенной на

тросе, но по нему никаких

данных, увы, нет.

Жидкий металл выдавался из

вагранки через лоток (рис. 8) и

переносился мостовым краном в

ковшах, которые опрокидывались

при помощи зубчатой передачи,

приводимой в движение вручную,

от штурвала, расположенного на

раме висящего ковша.

Надо ли говорить, что и копёр, и

чугунная баба, и скип, и

вертикальный подъёмник, и

ковши, и металлические части

при ремонтах вагранки были

изготовлены здесь-же, на

заводе!

В литейном цехе обязательно

было формовочное и

землеприготовительное

отделения, где делались формы.

Литья по выплавляемым моделям

или под давлением на

«Коммунаре» тогда не было. На

более крупных производствах в

таких вспомогательных

участках были транспортёры,

смесители, иногда и

узкоколейные внутрицеховые

пути с тележками для перевозки

материалов и форм.

...Когда завод начали разбирать,

появилась возможность

сфотографировать этот цех (рис.

9). На фото показано

расположение копра и скипа, а

также ближайшего жилого дома

постройки 50-х годов (который и

сегодня стоит между ул.

Петропавловской и ул. Ленина,

его номер 87).

Литейный цех выпускал самую

разную продукцию: колёса для

рудничных вагонеток, детали

гусеничного хода тракторов С-80,

катки-ролики для

опорно-поворотных устройств

своих плавучих и портальных

кранов и ещё множество других

отливок, в том числе на сторону.

Чтобы отливка стала деталью, её

нужно обработать, и поэтому

где-то недалеко от литейного

обычно располагался

механообрабатывающий цех.

Рис.8 |

Рис.9 |

Механообрабатывающий

цех

В этом цехе (поз. 2 на рис. 1), в

начале технологической

цепочки, как правило,

находились более мощные и

менее точные токарные станки.

На них «окалтывали» литейные

заготовки («околтать»

заготовку – грубо,

первоначально обработать –

старинный уральский термин).

Затем они поступали на более

точную мехобработку на других

типах станков.

Про станки имеется много

литературы, в том числе и про

станки тех времён, поэтому

автор не будет останавливаться

на этом. А вот о необычном

сегодня энергоснабжении

станков информации мало. Я имею

в виду так называемый,

«центральный привод». Да,

говоря о старом заводе,

невозможно забыть про

центральный привод! Ц.п. – это

общий привод для группы

станков от одного источника

энергии. Конечно, у вас сразу

появились ассоциации с

экскаваторами и кранами с

механическим приводом!

Правильно, но только заводской

центральный привод приводился

в действие от стационарного

тяжёлого двигателя, который

работал без остановки

неделями, а сам привод состоял

из системы валов и кожаных

ременных передач. Когда-то

энергию ему давало водяное

колесо или даже конная тяга

(сохранившийся круглый

старинный крытый каменный

«манеж» для конной тяги можно

сегодня увидеть в Таллинне;

привод в данном случае

использовался для мельницы).

Замечу, что в те времена

вращение на главный

(центральный) трансмиссионный

вал передавалось цевочной, а не

зубчатой, парой. Позже появился

привод от паровой машины, потом

- от стационарного

калоризаторного двигателя

(полудизеля, нефтянки) или, ещё

позже, от малооборотного

дизеля судового типа. Сам

привод в целости оставался до

начала-середины 50-х, но паровая

машина, полудизель или дизель

были заменены на

электродвигатель. Очень редко,

лишь для небольшой мощности,

использовались газовые и

карбюраторные двигатели

стационарного, судового или

тракторного типов с

воспламенением от искры.

Замечу кстати, что весьма

популярными в дореволюционной

России были стационарные

полудизели фирмы «Zultzer»

(Швейцария) которая и сегодня

занимается разнообразной

машиностроительной

продукцией. Автор случайно

познакомился с инженерами этой

фирмы несколько лет назад на

выставке, и они ему рассказали

что на фермах начала 20 века (на

юге России они назывались

«Экономии», так как основаны

были экономными, расчётливыми

и грамотными людьми), для

запуска большой «нефтянки» к

длинному пусковому канату,

намотанному на маховик,

прицепляли пару волов, и они,

спокойно идя вперёд, его

запускали! У этих двигателей

число оборотов было около 300 в

минуту, что не отличается от

парового привода.

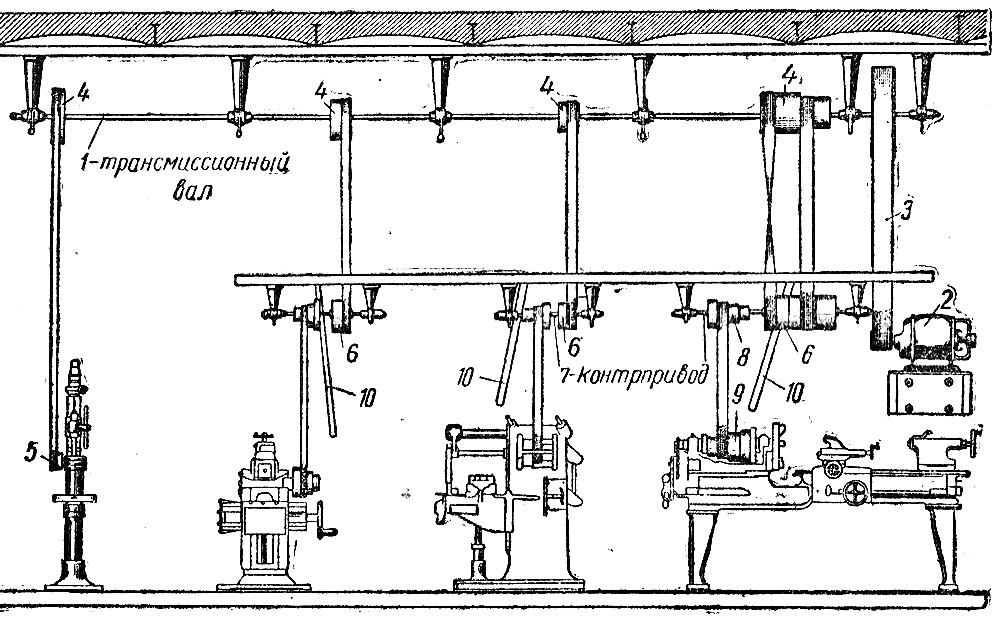

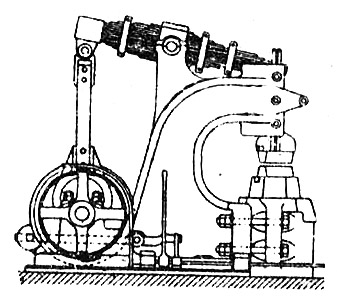

Центральный привод показан на

рис. 10 [3]. К крыше цеха на

кронштейнах подвешен главный

трансмиссионный вал 1. На нём

жёстко закреплены шкивы 4 для

индивидуального привода

станков. На схеме показан

электромотор 2, передающий

вращение на главный вал

широким плоским ремнём 3. На

данном рисунке интересно

крепление электромотора – на

стальной полке на стене; такая

конструкция могла быть только

для привода небольшой группы

станков, где был нужен

относительно нетяжёлый

электромотор. А перед этим,

скорее всего, какой-то тепловой

двигатель располагался за

стеной. Для больших групп

станков или для мощного

оборудования, электромотор

располагался на полу, часто на

дополнительном фундаменте,

иногда – прямо на месте старой

паровой машины или дизеля.

Понятно, что шкивы 4

располагались приблизительно

над станками, и передвинуть,

или просто повернуть станок

при перепланировке цеха

означало, что нужно к нему

как-то подвести и вращающий

момент; значит, нужно было

построить дополнительный

участок главного вала или же

дополнительные ременные

передачи с контр-приводами по

типу поз. 6. С вала 1 вращение

ремнями передавалось на

промежуточные валики со

шкивами 6, называемые

контр-приводами, и уже с них

ремни передавали вращающий

момент непосредственно на

станок, как показано для

заточного и фрезерного

станков. На контр-приводе

располагалось несколько

шкивов разного диаметра для

получения разных частот

вращения на станке, т.е. эта

своеобразная коробка передач

была вынесена за пределы

станка. Для

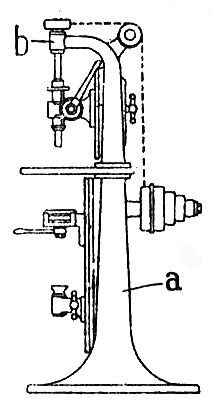

вертикально-сверлильного

станка, в данном случае,

контрпривод был не нужен, а

приводной шкив 5 у него

располагался сбоку. Он имел

встроенную коробку передач.

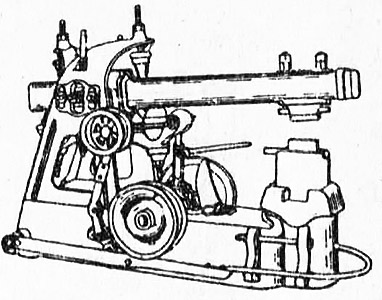

Более мощный сверлильный

станок (рис. 11) мог иметь

несколько приводных шкивов и,

конечно, над ним располагался

контр-привод с набором

«обратных» шкивов. Для сложных

станков, например, токарных (он

крайний справа со шкивами 9),

требующих разных частот

вращения и в разном

направлении, контрпривод (6 и 8)

был более сложным: он

обеспечивал и реверс и

выключение вращения (рычаг 10).

На этом рисунке, над токарным

станком, хорошо виден ремень,

передающий прямой вращение, и

перевёрнутый ремень,

передающий реверсное вращение.

На контр-приводе других

станков располагалась простая

муфта выключения привода,

управляемая рычагом (10); так

сказать, красная

«кнопка-грибок» современного

оборудования.

Рис.10

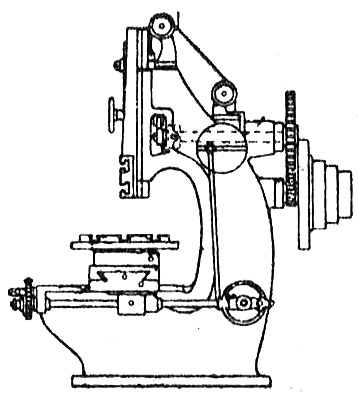

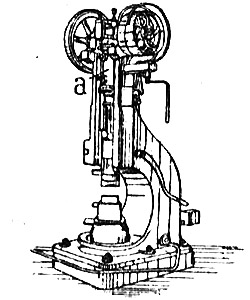

Станки тех времён уже были достаточно разнообразны. На разобранной нами схеме (рис. 10) показан типичный набор станков небольшого участка пред- и послевоенного времени. В более раннюю эпоху фрезерных станков ещё не было, а их с успехом заменяли строгальные и долбёжные станки (рис. 12) также с центральным приводом (набор шкивов виден сзади). Ременный привод сложного вертикально-сверлильного станка (рис. 11) шёл на шпиндель по достаточно сложному пути, огибая несколько направляющих шкивов, подобно старым зубным бормашинам. На схеме долбёжного или строгального станка (рис. 12) видна зубчатая передача, вероятно, со сменными колёсами для дополнительной настройки скоростей резания и подачи.

Рис.11 |

Рис.12 |

|

|

|

Рис.13

Кроме

металлорежущих станков,

центральный привод

использовался для разного

кузнечного оборудования:

молотов, штампов,

болтоковочных прессов.

Некоторые из них, с

механическим приводом,

схематично показаны на рис. 13.

Конечно, значительная часть

штампов и молотов работала от

пара. Для этого в цехе было своё

паровое хозяйство с

трубопроводами,

конденсатоотводчиками,

манометрами и другой

арматурой. Потом такое

оборудование перевели на

сжатый воздух.

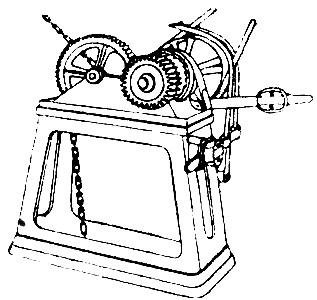

Следует добавить, что иногда

центральный привод давал

вращение и небольшой лебёдке

(рис. 14). Она использовалась для

простейшего крана для подачи

на станок тяжёлых заготовок.

Чаще всего это был консольный

настенный кран, или же просто

блок на потолке. Понятно, что

для работы на таком кране,

чтобы вовремя включить или

затормозить лебёдку, нужна

была сноровка!

Рис.14

Говоря

об источнике энергии,

вспоминается

ветеран-лесозаготовитель (а

вообще-то бывший

политзаключённый ГУЛАГА), с

которым довелось случайно

встретиться в конце 80-х. Он

рассказал, что на их

лесоучастке , где-то на севере

пермской или свердловской

областей, в небольшой

мехмастерской, где «на

коленке» виртуозы-умельцы

точили запчасти для редких

тогда трелёвочных тракторов,

привод станков сделали от

списанного тракторного

двигателя (к тому же

работавшего на генераторном

газе). Это было в послевоенные

годы. Так что небольшой

ремонтный цех экономно работал

на древесных чурках вместо

электроэнергии! Вот вам и

главные преимущества

центрального привода –

простота оборудования и

дешевейшие источники энергии!

На заводе «Коммунар» (на

площадке «Старого бурлака») в

главном металлообрабатывающем

цехе автор застал

ленд-лизовские крупные

радиально-сверлильные станки

из США фирмы Cincinnati. В США в 40-е

годы многие из них уже

изготавливались с отдельным

электроприводом, т.к. иначе

кинематическая схема станка

была бы слишком сложная. А в

ремонтном цехе, до конца его

существования, можно было

увидеть небольшие токарный и

фрезерный станки Parkson & Son из

Великобритании. У них, как и у

обычных станков того времени,

электродвигатели

располагались так, что

изначально они были

спроектированы под

центральный ременный привод.

Кроме деталей для основной

продукции, на машзаводе обычно

выпускалось много крепежа: ещё

не было специализированных

заводов-автоматов по выпуску

широкой номенклатуры

крепёжных изделий. В связи с

этим хочется упомянуть

болтоковочный пресс на

площадке «Бурлака», который

автор застал в работающем виде.

Пресс высаживал шестигранные

головки на горячих стальных

заготовках. На них потом

накатывалась или нарезалась

резьба, и на заводе имелся

небольшой участок

резьбонакатных станков. Кроме

этого, были и небольшие

токарные полуавтоматы с чисто

механической «кулачковой»

автоматикой. Понятно, что

перестройка станка

заключалась не в нажатии

клавиш, а в смене механического

шаблона (который на многих

моделях представлял собой диск

с кулачками). Изготавливали

такой шаблон на токарных

станках и на фрезерных, с

делительными головками. Около

болтоковочного пресса

располагался кузнечный горн

для разогрева заготовок.

Заготовки между станками

перевозились на ручных

тележках в стальных маленьких

контейнерах-коробках. Более

тяжёлые детали перевозили

электрокарами, или переносили

мостовыми, консольными и

велосипедными кранами. О них

речь пойдёт ниже.

Обязательно надо заметить, что

в те времена все сборочные и

испытательные стенды,

какие-либо приспособления к

станкам, часть инструментов и

даже некоторые станки делались

прямо на заводах. Для этого

существовали инструментальные

и опытно-механические цеха и

участки. Некоторые станки

«своего изготовления»

частично копировались с

ленд-лизовских, которые

требовалось вернуть.

Вот, кстати, особенность

советской машиностроительной

индустрии – раздробленность

станкостроительного

производства: каждое

машиностроительное ведомство

на своих заводах выпускало

какие-то свои, частью

специализированные, станки;

при этом в стране имелась и

отдельная станкостроительная

отрасль. Представители разных

заводов встречались на

конференциях и обменивались

опытом, причём, представители

«главных» станкостроительных

заводов и проектных институтов

зачастую с огромным интересом

узнавали о местных

оригинальных конструкциях

станков.

На огромном числе машзаводов

имелось и своё

инструментальное

производство: делали не только

приспособления к станкам, но и

режущие инструменты – резцы,

составные фрезы, и даже цельные

свёрла, метчики, зенкеры и

развёртки! В последнее

десятилетие перед 90-ми в

крупных инструментальных

цехах была даже освоена

порошковая металлургия и

«булатирование» (установки

«Булат» для покрытия

износостойкими

карбонитридами).

Так что на каждом машзаводе

были свои талантливые

конструкторы если не станков,

то инструментов; так сказать,

своё маленькое

специализированное КБ, свой

участок или цех, где работали

«Мастера-золотые-руки» -

слесари-инструментальщики,

слесари-лекальщики, заточники,

шлифовщики высокого класса,

воплощавшие в жизнь все

задумки.